铸件裹入性气孔有效解决措施

时间:2023-03-24

作者:系统超管

来源:系统超管

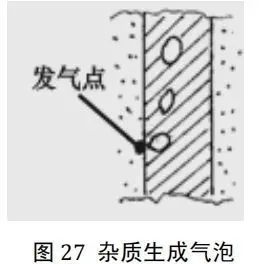

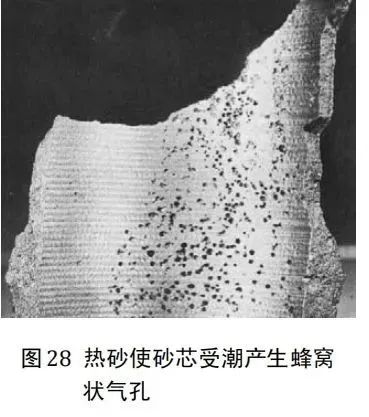

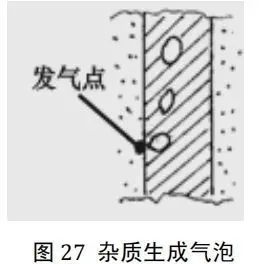

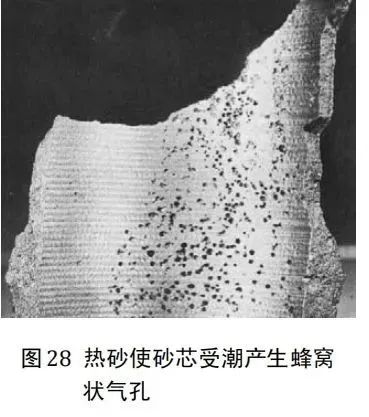

铸件表面凝固成壳以前,砂型、砂芯等造型材料受热产生气体,气体并不溶解于金属液,而是靠压力作用下侵入金属液中,形成气泡和产生气孔。目前我国湿型铸造工厂中出现的气孔缺陷大多数属于这种“侵入气孔”。 砂型和砂芯所发出的气体最好能够经由砂粒孔隙排出。但是砂型和砂芯的透气能力有限,要做好复杂砂芯的排气通道尤其不容易。随着发生气体的增多,气源处的界面气体压力(称为“背压力”)不断增大。如果浇注速度较快,该处的金属液静压力超过了气体背压力,此处的气体就不能侵入金属液中。假如界面上金属液不能及时建立起足够的静压头超过发生气体的背压力,气体便穿过铸件的尚未凝固的表面钻入金属液中而成气泡。钻入金属液中的气泡受热体积有继续胀大的趋势。而且有的气源不断输送气体,而在金属液中呈现成串气泡。侵入气孔的形状是球形或梨形。它的尖头所指的方向是气源方向。侵入气孔的尺寸大小不等,可能漂浮停留在铸件内气体源头的上方不远处,也可能聚集在铸件上表面皮下形成扁平状。如果浇注温度高,金属液的粘度低,侵入的气泡有可能由砂型上表面逸出,或者随金属液流入溢流冒口中。气孔来源因砂型或砂芯而不同。 一、依靠增大型壁通气能力和减少型砂发气量可以防止气孔缺陷,具体生成原因和防止措施如下:1、湿砂型发气量大:型砂湿度过高,尤其是煤粉含量也过多的情况下,金属液浇注进型腔时有可能猛然发出大量气体。如同时排气又不畅,气体压力就会超过局部的金属液静压力而突然钻入金属液中,形成爆炸性喷溅。即通常所谓“呛火”,会在铸件中形成较大的气泡。因此,湿型砂铸造时型砂的紧实率和含水量需要严格控制,发气量也不可过高。型砂的有效煤粉含量主要应根据铸件表面形貌而控制。如果铸件表面有轻微粘砂则可稍微增多煤粉加入量。如果铸件表面已呈现兰色,就应降低有效煤粉量,以免发气过多。2、 湿型砂砂中杂质受热发气:混杂在型砂中的小粘土团、碎纸团、烟卷头、吸潮的砂芯碎块及其他有机物质受热会发出气体,在湿型砂中吸水后更增强激烈发气性能。这些杂质暴露在型腔表面,必将成为集中的发气点。在铸件生产中很多找不出原因的气孔缺陷大多是由于型砂中混入的杂质造成的。有时气泡陆续生成,在铸件的断面中成为成串气孔(如图 27)。3、湿型中的砂芯、内冷铁受潮:某阀门铸造厂造型后,立即将冷芯盒砂芯下芯和扣箱合型,第二天开炉浇注。铸件产生大量气孔缺陷是砂芯吸潮引起的。冷芯盒砂芯容易吸潮,浇注时砂芯所吸水分受热立即蒸发成水蒸气,进入金属液中形成气泡。不能当天开炉的工厂,可以先不下芯就合箱,等开炉日再打开砂型、下芯合型和浇注,就能避免砂型过度吸潮。用热型砂造型更应当心,如果合型后等待一段时间才浇注,热型砂中不断散发出的水蒸汽就会凝聚在型腔中安装冷的砂芯、芯撑或内冷铁。例如图 28 为一内径 4 英寸(ф101.6mm)筒形铸件,造型用热型砂水分3.5%,温度 58℃,室内和砂芯温度 18℃,合型后停放 80min 浇注。冷却、清理和机械加工后,靠近砂芯上部表面的铸件出现弥散分布的蜂窝状气孔缺陷,这是由于水气凝聚在砂芯表面上形成的。4、砂型的排气能力不足:湿型砂的透气性高,有助于宣泄界面处的背压力。但是也不可过高,以免铸件出现机械粘砂或表面粗糙。砂型紧实程度越高,砂粒间隙就越小,浇铸时砂型的通气能力越差。为了防止气孔缺陷,通常不能仅靠砂型的透气性,还要额外设置排气通道来提高排气能力。手工造型和简单机器造型时,造型工人为了加强砂型排气能力,用尖头钎子从砂型背面扎不穿透排气孔。排气孔的深度大约距离模样 4~5mm,可以避免损伤模样,又可穿透或接近型砂的水分凝聚层,使排气阻力减小。也常在砂型上扎直通大气的排气孔。机械化程度较高的造型机在模板上采用扁片状和圆孔状排气通道,并且在模样的各凸台处设有不通大气的排气针。即使排气针的高度只有砂型厚度的一半,该处的透气性数值就会提高一倍。有的造型流水线具有专门钻孔机用以钻出直通或半通排气孔。在国外见到一家高压造型线生产柴油机气缸体的铸造厂,上砂型敞开后,工人用长杆手电钻从型腔内钻出多个排气孔。垂直分型射压造型的型腔中有憋气部位可以用薄片排气槽排出气体。5、铁液压力和温度低:上砂箱的型腔顶面吃砂量不可过少,一方面防止铁液将砂型顶破,另一方面提高铁液静压力以抑制砂型和砂芯的发气背压力。砂型上面安放浇口圈和冒口圈也可以提高金属液压力。提高铁液的浇注温度可降低金属液粘度,使气泡容易漂浮和从铁液中排出。尤其要注意同一浇包最后一型的铁液实际浇注温度。适量提高浇注温度不但对防止侵入气孔有利,而且也有助于防止裹入气孔及某些其他气孔、冷隔、浇不足等缺陷。开设溢流冒口可以将混有气泡和夹杂物的铁液排出型腔之外。二、砂芯发出气体 不论制造砂芯用何种粘结剂,生产铸件都更容易产生侵入气孔缺陷。因为砂芯受铁液包围而且被剧烈加热,粘结剂分解产生大量气体。砂芯通过芯头同砂的芯座相连通,再从芯座将气体排出铸型之外,欲使排气系统做得畅通成为难事。生产多砂芯铸件如汽车发动机汽缸体和汽缸盖的铸造工厂经常遇到的气孔缺陷绝大多数是砂芯发气造成的。日本丰田公司中央研究所曾研究汽车铸件用酚醛树脂砂壳芯在浇注铁液时界面的背压力与气孔生成机理。在气孔容易发处使用硅薄膜式压力传感器测定浇注后壳芯的气体压力(以cm Fe为单位)随时间的变化。同时也测得该处的铁液压力(也以 cm Fe 为单位)在随着浇注液面升高而增大。结果表明:砂芯气体压力出现三个高峰(见图 29 中的曲线)。III 的峰值较低,时间延续长度取决于砂芯的树脂粘结剂含量。如果浇注后铁液压力 A 大于壳芯发气背压力,则曲线圆滑,不会产生气孔缺陷。B,气体压力 II 峰显著的振荡,是砂芯气体克复了铁液压力侵入铁液中,即吹泡现象。如吹泡时间短和凝固前时间长,虽然不一定出现气孔缺陷,但比铁液压力 A 时气孔缺陷多。大量生产中会出现部分气孔缺陷。如果有效铁液压力仅为 C,砂芯发气背压力超过铁液压力,铁液复盖砂芯后立即有吹泡现象。持续到铸件表面凝固,曲线的 I、II、III 峰都不见,铸件上肯定有气孔缺陷。从时间-压力曲线图可以看到,如果在浇注后的任何时间,铁液压力都超过界面的背压力,就没有气泡从砂芯钻入铁液中。三、防止来自砂芯侵入气孔的常用办法有以下几种:1、 加强砂芯排气能力:在可能条件下,砂芯中间应当有通畅的排气孔。如果芯头与芯座的间隙较大,应当用耐火纤维毡垫、泥条、石棉绳等密封材料围封砂芯芯头,要确保金属液不会钻入排气通道。对于厚大断面砂芯应当抽成空心或分半挖成网格形内腔而后粘合。树脂自硬砂芯最常用的排气办法是使用尼龙编织软管,可以方便地沿砂芯的任意形状预埋在砂芯中。对内燃机缸盖和机体等复杂铸件的砂芯,尤其应当注意砂芯的排气能力。热芯盒、冷芯盒和壳芯都是整体射制的,不能预埋排气管路,但可以安放通气针或棒,在制芯时做出(有的需要在取芯之前抽出)。更多的是在砂芯硬化后用硬质合金钻头对芯头钻孔帮助排气。曾见到国外有一家大量生产汽车铸件工厂,制出多缸气缸盖水套砂芯时,用专门多头钻床自下向上将水套砂芯的各个冷却水通道芯头同时钻出盲孔。虽然钻孔深度不大,对排气十分有利。2、尽可能降低树脂砂芯的发气量:选用粘结强度高、发气少和发气慢的粘结剂,减少粘结剂加入量,认真烘烤砂芯等措施都可以减少砂芯发气量和发气速度。3、提高浇注速度和浇注温度:在不致于发生紊流而裹入气体和不致于冲蚀铸型的前提下,应提高浇速迅速建立起金属液压力以防气体侵入。另外,还最好提高浇注温度降低铁液粘度,使进入的气泡容易飘浮和随金属流排入溢流冒口。铸件有裹入气孔和侵入气孔缺陷时,提高浇注温度 30~50℃就有可能消除气孔缺陷的道理即在于此。生产中应当控制每浇注包铁液浇最后一箱的实际温度。因为最后的铁液温度降低,很可能出现气孔缺陷。 4、芯头引火:浇注时,从砂型上面砂芯排气系统的气体出口处引火,点燃砂芯逸出气体。可以增强气体出口的抽出力量,增大砂芯气体排出速度。

免责声明:本网站部 分文章和信息来源于互联网,本网转载出于传递更多信息和学习之目的,并不意味着赞同其观点或证实其内容的真实性。如转载稿涉及版权等问题,请立即联系管理

员,我们会予以更改或删除相关文章,保证您的权利。对使用本网站信息和服务所引起的后果,本网站不作任何承诺。