文/李海龙,郭忠昌,黄佳伟·湖州吉凯思检测服务有限公司

汤敏僧,梁光书·浙江杰德机械科技有限公司

齿轮箱在机械制造中的应用很广泛,尤其在风力发电机组中经常用到,而且是一个重要的机械部件,其主要功用是将风轮在风力作用下所产生的动力传递给发电机并使其得到相应的转速。通常风轮的转速很低,远达不到发电机发电所要求的转速,必须通过齿轮箱齿轮副的增速作用来实现,故也将齿轮箱称之为增速箱。

高速轴在齿轮箱中起到纽带作用,承受较大的扭矩及冲击力,因此轴本身的质量好坏影响着齿轮箱的使用寿命,本文针对某公司生产的高速轴失效情况进行分析,通过高低倍检测、无损检测、宏观断口分析及成分分析等手段找出影响轴失效的根本原因,从而优化生产过程的工艺执行和控制。

高速轴的技术要求

高速轴的材质为20Cr2Ni2Mo,生产工艺流程为电渣锭→下料→加热→锻造→热处理→机加工→检验→发货。

技术要求

⑴表面硬度要求≤300HBW,单件硬度差≤30HBW。

⑵锻比≥4。

⑶性能检测要求:抗拉强度≥1080MPa;屈服强度≥850MPa;延伸率≥11%;断面收缩率≥35%。

⑷无损检测UT 齿部单个缺陷当量≤0.8mm;非齿部单个缺陷当量≤1.6mm,不允许有密集缺陷。

⑸晶粒度细于5 级。

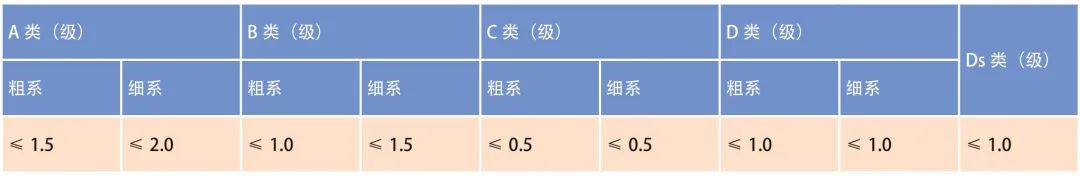

⑹夹杂物要求见表1。

表1 夹杂物要求

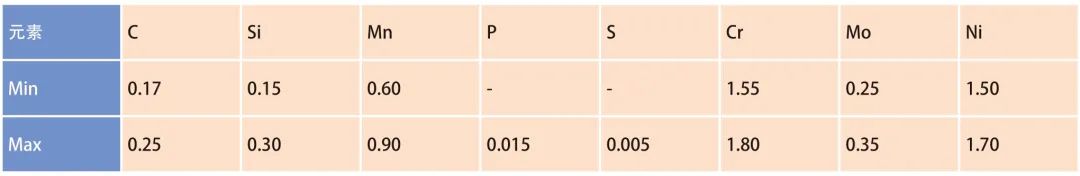

⑺钢锭采用电弧炉+精炼+真空脱气+电渣重熔,化学成分见表2,[H]≤1.5PPm;[O]≤15PPm;[N]=70 ~160PPm。

表2 高速轴的化学成分含量(wt%)

高速轴的生产过程

⑴采用1.5t 钢锭去除水冒口后下料,单件产品重量670kg,加热温度1220℃,保温3 小时后开始锻造,锻造采用两镦三拔工艺,锻比大于7。

⑵锻后空冷到450℃左右入炉进行热处理,热处理加热温度930℃,保温8 小时;在炉台上风冷到450℃后,再次入炉加热至710℃,保温25 小时后炉冷到500℃后出炉空冷。

⑶按照工艺图纸粗加工,粗加工后进行UT 检测。

失效分析

此轴类锻件生产完成后,轴类锻件在超声波检测时发现存在通长的密集型缺陷且缺陷波大于底波,不符合验收要求。通过UT 定位缺陷位置,对缺陷进行解剖,主要通过低倍、高倍、断口分析以及原材料气体含量分析对缺陷性质做出定性判断。

超声波检测

检测器材及参数:UT 设备型号为USM36,耦合剂为机油,探头为2.5P20Z,灵敏度为φ2mmFBH。

锻件超声波检测波形显示见图1,可看出:对轴类锻件进行超声检测后发现,距锻件表面50~250mm范围内存在通长密集缺陷回波且缺陷波大于底波。

图1 锻件超声波检测波形显示

渗透探伤检验

首先对横向试块进行了渗透探伤检验,检验结果如图2 所示,试块上能看到不同长度的细小发纹,呈放射状或不规则状排列。

图2 渗透缺陷形貌

低倍检验

解剖试块在经渗透探伤检验后,经热酸腐蚀后进行低倍检验,检验结果如图3 所示。试块内发现有大量的细小裂纹。

图3 低倍组织形貌

高倍检验

在低倍检测缺陷处取高倍试样,磨制纵向剖面按GB/T 10561-2005 对非金属夹杂物含量进行评级,结果如表3 所示。

表3 非金属夹杂物等级

经夹杂分析,未见明显超标夹杂物。经显微观察,图4 和图5 可看出裂纹形态曲折、连续、端部尖锐,首尾呈一定角度,具有白点裂纹的微观特征。

图4 高倍组织形貌1

图5 高倍组织形貌2

断口分析

在缺陷处取断口试样,如图6 所示。从试样断口观察,断口基体上分布银白色斑点,是典型的白点裂纹。

图6 断口形貌

原材料气体含量分析

在20Cr2Ni2Mo 电渣锭原材料1/4 位置上取气体试样,检测发现H 含量为3.66ppm。H 含量超标,锻件UT 失效主要原因为白点裂纹。

通过低倍解剖分析、高倍试验分析、断口形态分析及原材料气体含量分析得出的一致结论:此失效为白点引起的。

改善措施

⑴电渣锭在冶炼时,采用惰性气体保护技术或真空控制技术进行冶炼,控制材料中的氢含量;

⑵将原加热工艺中的1220℃变更为1250℃进行充分扩散;

⑶合理分配每火次的锻造比,尤其是最后一火次的锻比确保大于1.6;

⑷热处理正火温度由930℃调整为950℃,风冷到450℃左右直接回炉升温变更为在450℃左右保温12 小时后再升温,回火温度由710℃调整为720℃,时间由目前的25 小时增加到40 小时。

结论

经过对高速轴锻件的冶炼及锻造工艺改进后,内部组织、金相及无损检测均满足客户要求且未再出现内部开裂的缺陷产品,在解决此类问题的过程中,积累了一定的经验,为后续生产20Cr2Ni2Mo 高速轴锻件提供了一套可操作且标准化的生产工艺控制流程,有效提高了锻件的质量经济性。