TC11 钛合金锻造工艺与热处理工艺

时间:2023-03-08

作者:系统超管

来源:系统超管

文/曹玉如,冯璐,冯晓花,焦娟娟·西安三角防务股份有限公司

TC11 属于α+β 双相钛合金,具有优异的热强性能,并具有较高的室温强度和良好的热加工工艺性能,可在500℃下长期使用,适于制造航空发动机机盘和叶片。由于钛合金的密度小,而且从低温(-253℃)到中高温(约600℃),比强度高,这一特性使得钛合金代替钢、铝合金、高温合金等传统材料用于航空工业等领域,现已推广应用于火箭发动机的转动部件。随着钛合金的广泛应用,其各项技术指标的要求也越来越严格,常规的室温抗拉强度已不能满足部分产品的要求。而钛合金的合金成分、坯料原始组织、加热参数、变形量、组织均匀性均影响着产品的力学性能。为满足室温抗拉强度1060~1230MPa的要求,同时不影响产品的塑性指标,本文通过不同热加工工艺处理,以期获得一种高于常规强度且塑性性能良好,具有良好综合性能的TC11 合金锻件,为高强度、良好塑性指标TC11 合金锻件的工业生产提供参考。

试验材料及方法

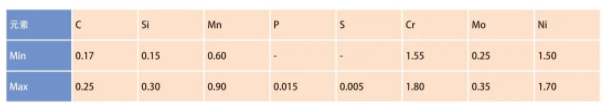

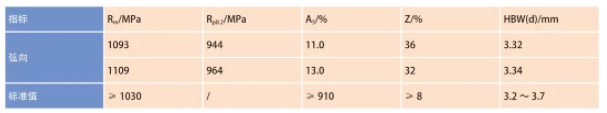

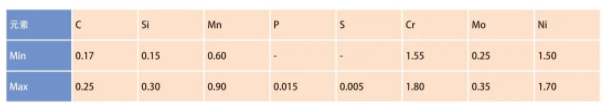

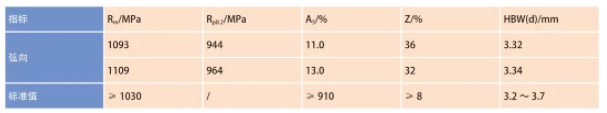

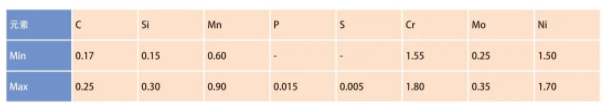

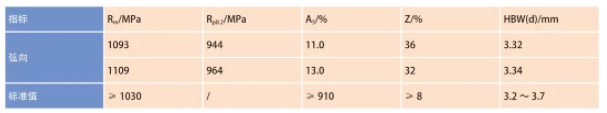

试验材料选用湖南金天钛业提供的按照GJB 2218A-2008 标准生产的φ250mm 规格钛合金棒料进行工艺试验,材料经3 次真空自耗电弧炉熔炼,并开坯锻造,充分破碎铸态组织后进行后续锻造,炉号为311-200426,相变点1009℃,材料化学成分见表1,力学性能见表2。

表1 试验材料化学成分及含量(wt%)

表2 试验材料力学性能

选用6 件φ250mm×220mm 的棒料在Tβ-(35~50)℃下加热保温,按照同一锻造工艺方案成形,镦粗至φ450mm×60mm,锻后空冷。随后在每件锻件中心取φ120mm×60mm 的芯料,按照不同的热处理工艺进行双重退火,具体见表3,最后完成理化检测。利用万能拉伸试验机进行性能测试,并采用立式金相显微镜对显微组织进行观察分析。

表3 试验选用的热处理工艺

结果与分析

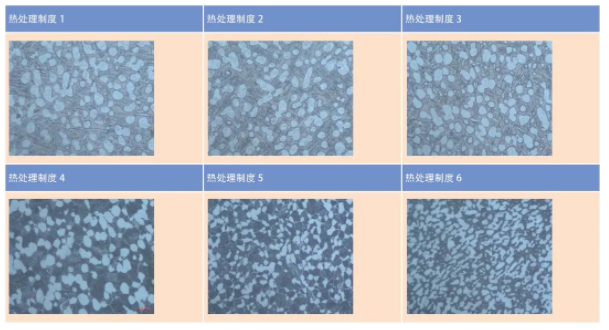

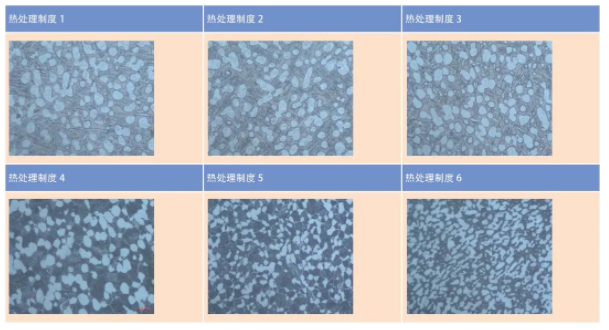

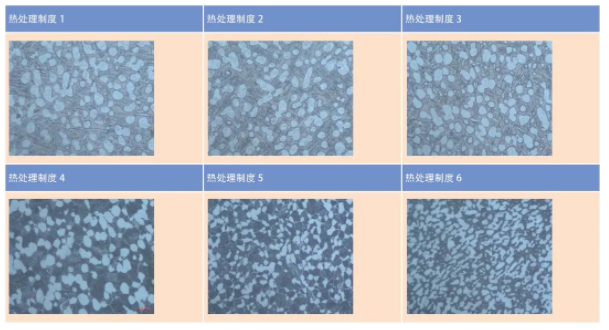

试样在同一锻造工艺,不同热处理工艺下的显微组织见图1,不同热处理工艺下的力学性能见表4。

表4 不同热处理工艺下的力学性能

不同工艺的组织与力学性能分析

根据钛合金的热处理原理,α+β 双相钛合金在退火过程中不仅发生再结晶过程,还会发生相变,可利用亚稳定β 相分解而产生强化效果,因此,对一次退火后的冷却速率较为敏感。亚稳定β 相在一次退火后被部分保留下来,在二次退火的保温阶段发生完全分解。由图1 热处理制度1 ~3 可以看出等轴初生α相球化程度非常好,是由于一次退火后快速冷却,很好地保留了初生α 相的形态。次生α 相则是在一次退火冷却过程和二次退火保温过程中β 相分解产生,呈板条状分布,随着二次退火温度的升高,板条状次生α 相长宽比逐渐减小,这也与其强度逐渐降低相符。这种板条状组织在拉伸变形初期就会出现粗滑移带和微区变形不均匀而促使空洞提前形成和发展,从而导致试样过早断裂,造成材料塑性较差且方向单一,裂纹沿着α 相位向扩展,路径简单,导致其冲击韧性较差。

图1 不同热处理工艺下的显微组织

由图1热处理制度4~6可以看出既有等轴α相,又有细小的片状α 相,30%~50%左右的等轴晶粒起到变形协调作用,因此具有与等轴组织相当的强度和塑性水平,而50%~60%网篮交织的细小片状α 相能不断改变裂纹扩展的方向,使得双态组织表现出较高的冲击韧性。其综合性能较好,不仅能承受较大的变形抗力,而且还有较高的冲击韧性。

结论

⑴TC11 钛合金产品一次退火时若选用油冷方式(该冷却方式的特点是高温区冷却快,低温区冷却慢),当一次退火的加热温度、保温时间不变时,随着二次退火温度的升高,产品的强度随之降低,塑性得到改善,而冲击韧性较差。⑵TC11 钛合金产品一次退火选用风冷方式(该冷却方式的冷却速率远低于油冷方式),当二次退火的加热温度、保温时间不变时,一次退火随着温度的降低,产品的强度反而升高,塑性也相对较好。这是由于一次退火温度的升高,导致晶粒粗化,从而强度下降;适当降低一次退火温度,能起到细晶强化的作用。⑶TC11 钛合金对一次退火后的冷却速率敏感,对于有效厚度尺寸60mm以下的产品油冷后强度基本在1200 ~1300MPa,冲击韧性较差;风冷后强度可满足1060 ~1230MPa 的要求,塑性较好,综合性能优良。

免责声明:本网站部 分文章和信息来源于互联网,本网转载出于传递更多信息和学习之目的,并不意味着赞同其观点或证实其内容的真实性。如转载稿涉及版权等问题,请立即联系管理

员,我们会予以更改或删除相关文章,保证您的权利。对使用本网站信息和服务所引起的后果,本网站不作任何承诺。